ここ数年、新車が登場するたびに「◯◯kg軽量化」という謳い文句が多くなってきた。トヨタもBMWとの技術提携でBMWの軽量化技術を供与するなど、なぜいま、軽量化が脚光を浴び、自動車メーカーがこぞって軽量化に取り組むのか?(本稿は「ベストカー」2013年5月10日号に掲載した記事の再録版となります)

文:ベストカー編集部

■軽量化なんていまさら……なんて言う勿れ

現在、行なわれている軽量化の目的は、燃費基準やCO2排出量の抑制があるためだ。

燃費にはエンジン性能や転がり抵抗などもかかわってくるが、なかでも車体重量は燃費に占める割合が全体の40%といわれている。

一般に100kgの軽量化は8%燃料消費を低減し、燃費を約1km/L向上させるといわれているように、燃費改善にもっとも有効な手段が軽量化なのだ。

さて、自動車の軽量化のためにどのような技術が投入されているのか? まず、技術革新によって大幅に進化したボディの軽量化から解説していこう。

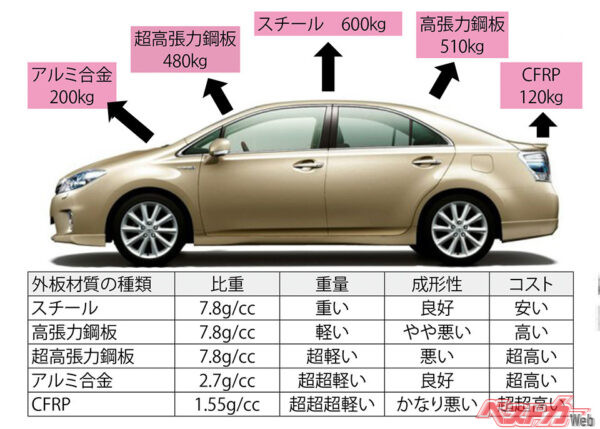

ボディの軽量化で使われる部材の種類としては、高張力鋼板および超高張力鋼板、アルミニウム合金、マグネシウム合金、樹脂など、さまざまなアプローチが取られてきた。

■高張力鋼板、超高張力鋼板とは?

それでは具体的に部材ごとに話を進めよう。まず「ハイテン材(High Tensile Strength Steel=高張力鋼板)」、「超高張力鋼板」。

近年、高張力鋼板は自動車鋼材の5割に達するといわれている。外板パネル類(~400Mpa)、足回り&シャーシ、内板&構造部材(~800MPa)、補強剤(1000MPa以上)などに使われている。

ちなみにこのMPaは「メガパスカル」と読む。引張強度の圧力単位として使われ、数値が高ければ高いほど引張強度が強いということになる。ちなみに天気予報で使われるヘクトパスカルも圧力の単位。単位としては1MPa=1000kPa=1000000Pa≒10.197kgf/平方センチメートルとなる。

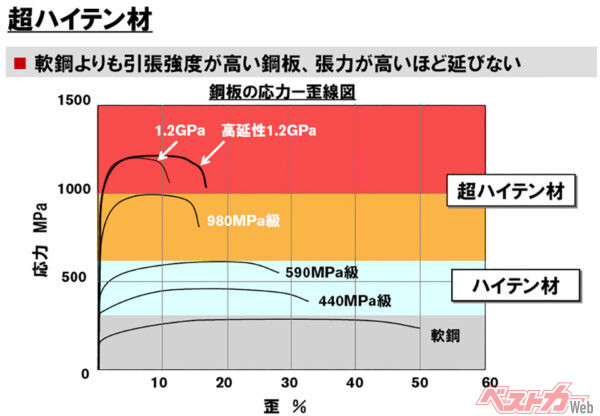

普通鋼材の多くが、引張強度270~330MPaであるのに対し、440MPa以上のものを高張力鋼板、さらに強い980MPa以上が超高張力鋼板と呼ばれる。

1990年代は440MPa級高張力鋼板、2000年代前半は590MPa級が一般的となり、2000年代後半には超高張力鋼板が使われはじめ、現在は車両部位に応じた使い分けが進んでいる。

ちなみに、高張力鋼板の使用はコストダウンにも役立つ。鋼板の板厚低下は鋼板の使用量(重量)の低減そのものであり、当然、材料費の低減につながる。

高張力鋼板の価格が強度の向上のわりには安価ということから普及してきたわけだ。ただ、超高張力鋼板の成形には多くの場合、伸びにくく、硬い性質が強く、プレス成型が難しいため、ホットスタンプ(熱間プレス成形)になる。通常は冷間プレス成形が用いられ、加熱したぶんだけコストが上昇するので敬遠されがちだった。

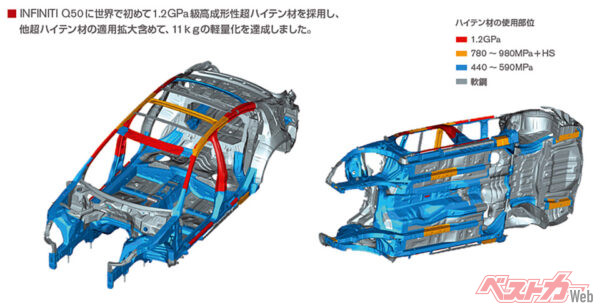

しかし、そのホットスタンプのコストを抑え、センターピラーに採用したN-BOX。そして日産が1月に発表し、インフィニティQ50(次期スカイライン)に採用された「世界初の冷間プレス成形による1.2GPa級の超高張力鋼板」は画期的な技術だ。

高強度であるため、使用量を低減することができ、コスト削減につながり、しかも熱間ではなく、冷間プレスであるため既存のプレス機を使用できるということが大きい。

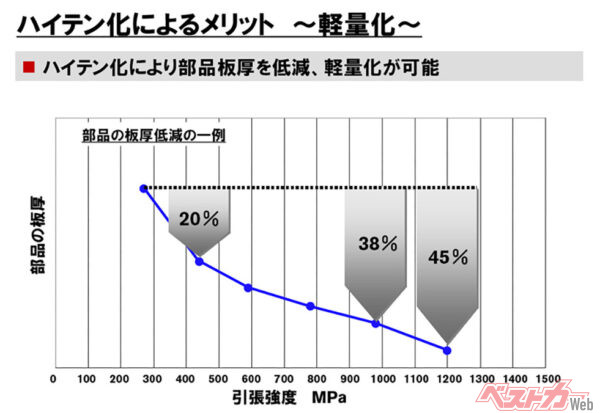

この1.2GPa級の超高張力鋼板は一般的な鋼板と比べて引張強度は板厚を約45%軽くすることができ、ボディ全体では11kg軽量化されたという。480MPa級の高張力鋼板が約20%、980MPa級の超高張力鋼板が約38%、普通鋼板に比べ板厚が薄くなっているが、この約45%軽くできたというのは驚くべきことだ。

しかし、高張力鋼板を多用しても、軽量化に限界がある。その場合には、軽量材料への置換が効果的だ。軽量材料は多様であり、アルミニウム、マグネシウム、ベリリウムなどの金属材料のほかに複合材料がある。このうち、アルミニウムはすでにエンジンブロックやトランスミッションハウジングやホイールなどに用いられているが、ボディへの使用はまだ限られる。

ボディへの採用例は、古くはNSXやアウディA8、最近ではジャガーのXJおよびXK、レンジローバーなどである。

アルミ合金板の強度は高張力鋼板ほどではないが、比重は鋼板の約1/3と軽量であり板厚を増やすことで充分な強度の確保と大幅な軽量化を両立できる。

アルミボディで課題になるのはボディパネルの接合法である。NSXでは鋼板ボディと同様なスポット溶接が採用されたが、電気抵抗の小さいアルミ板では抵抗熱で溶けにくく、大電流を流す必要があった。

これを避けるため、ジャガー社はリベット接合と接着を併用している。部分的にはプリウスやレクサスCT200hのフロントフードやバックドア、ランエボXのルーフパネル、エンジンフード、フロントフェンダーなど軽量化のための重要な部材として使われている。

ただ高コストのため、樹脂に変わる(カローラフィールダーのバックドア)動きも出ている。

マグネシウムはアルミニウムよりさらに軽いが、ボディへの採用例はほとんどない。マグネシウムは鋳造性が良いので、ホイールやケーシングなどでの採用が主体だ。

ベリリウムは、マグネシウムに並みに軽く、そのいっぽうで弾性率は鉄より大きい。この特長は軽くて剛性の高いことを意味する。が、プレス成型も鋳造も困難であり、機械加工するしかない。だから、その用途はレース用ピストンやブレーキキャリパーボディなどに限られる。いや、それ以前に毒性が高く、F1でも使用禁止である。

■今後、大幅な軽量化の行方は炭素繊維強化プラスチック(CFRP)にかかっている!

今後、ボディ材料としてもっとも期待できるのは、炭素繊維強化プラスチック(CFRP)だ。炭素繊維と合成樹脂との複合材で、CFRPに使用される炭素繊維はスチールの1/5、アルミの1/3の重量で強度、剛性に優れている。

今後、ハイブリッドカーやEVに欠かせない技術であり、さらなる軽量化を目指すためにはCFRPの量産向け技術が不可欠と考えられている。

しかし鋼材価格は1kgあたり百~数百円であるのに対し、CFRPは1万円以上と桁違いに高く、たとえ重量が減っても、そのコストは鋼材使用と比べ、10倍近く高価になる。

量産向け技術としては、従来のオートクレープ(圧釜)で加熱し、多くの時間、工数のかかる従来の工法から、現在では金型または樹脂型の内部にカットした炭素繊維のシートを重ね合わせる、または炭素繊維を編み上げた状態でセットした後、加圧した樹脂を注入、カーボンシートに含浸させた後に加熱や紫外線照射などにより硬化成形するRTM工法が、メーカーごとに開発されている。

このRTMでは従来のような大規模設備・少量生産が前提のオートクレーブを必要とせず加圧バッグやシール材などの廃棄物も発生しない。つまりオートメーション化が実現でき、これまでより安価にできるようになったのだ。現在メーカーごとに開発されているが、いずれにしても1部品あたり10分以内の成形時間を目指している。

今後の課題はクルマのモノコックフレームやサブフレームなどにCFRPが採用されるようになると、衝突安全性能をどう確保するかが大きな問題となる。CFRPは破壊されると鋭角の破片となって飛散するため、飛散の防止、衝突におけるエネルギー吸収性能を高める必要があるのだ。

そのためには衝撃吸収用の前後フレームはアルミ材とし、CFRP製モノコックキャビンと組み合わせる、またはカーボン繊維とほかの繊維を組み合わせて、衝撃吸収性能の優れたCFRPフレームを開発するなど、さまざまなことが考えられる。

おそらく2020年くらいまでにはCFRP部品が量産車種レベルまで採用される時代になるだろう。

■やり残したところがないほどあらゆる場所が軽量化

ボディ骨格以外の軽量化も近年、コンピュータシミュレーション技術(CAE)が5年ほど前から急速に発達してきたため、その加工技術も大幅に進化。

これまで、エンジンやボディ、シャーシなど車体構成部品のほとんどが、軽量化されてきたが、このCAEを使って、どの部材を適したところに配置できる過設計の段階から高度なシミュレーションが可能になったため、シャーシやボディ以外の軽量化箇所が大幅に増えてきたのだ。

特に内装材の軽量化が進んでいる。インパネやダッシュパネル、ドアトリムなど素材を薄くしながらもしっかりと強度を確保している。例えば、ミライースはインパネの樹脂製品やシートフレームの薄肉化で20kg軽量化。

なんと、スペーシアやプレマシーのシート骨格にまで超高張力鋼板が使われているのだから恐れ入る。スペーシアは前後シートで12kg、プレマシーはサードシート下のクロスメンバー下で約50%の軽量化。

また1台あたりの総重量が重いもので20kgにもなるワイヤーハーネスについても、軽量化のため、すでに銅からアルミ製に変わりつつある。実際の銅製に比べて、重量は平均で約2割安くなるという。

今後、約5割とされる高張力鋼板や高張力鋼板の採用比率が増えていくだけでなく、樹脂やアルミ、カーボンなどの材料置換のほか、徹底的に部材の薄肉化がますます進んでいくだろう。

* * *

【番外コラム01】使用する素材によるボディ外板重量の違い

ボディ外板のすべてをそれぞれの素材にした場合を簡単にシミュレートしたもので、CFRPの軽さが際立っている。しかしコストは超超高い。レーシングマシンなどに使われている。いっぽう、スチール、高張力鋼板、超高張力鋼板は素材は同じスチールのため比重は同じながら、引張強度などの違いにより使用量が少なくできるので結果的に軽量化に貢献するというわけ。強度、成形性、コストなどの兼ね合いで、現在は高張力鋼板、超高張力鋼板が重用されているのだ。

【番外コラム02】日産が最先端の超高張力鋼板を発表!

加工性に優れた「高強度鋼板」を新日鉄住金、神戸製鋼所と共同で開発、冷間成型で加工できる1.2GPa級の超ハイテン材を量産車に応用できることになった。

従来、日産が用いるもっとも強度の高い超ハイテン材は980MPa(メガパスカル:1GPa=1000MPa)だった。高強度のハイテン材を用いると、ボディ剛性を下げることなくパネルの板厚を薄くすることが可能になり、軽量化を実現できる。ただし、高強度のスチール材は一般に加工性が低く、冷間成型が難しかった。

今回、日産は鋼板メーカーとともに素材の結晶構成に工夫を凝らすことで、高強度でありながら高延性(素材の伸びやすさを示す)の超ハイテン材の実用化にこぎ着けた。

(写真、内容はすべてベストカー本誌掲載時のものです)

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。

![[15秒で分かる]ベントレー『コンチネンタルGTスピード』新型…新次元のパワーとデザイン](/uploads/images/20240707/fe0c9ab0a96df0e357.jpg)