その時代の先端技術が積極的に投入される自動車産業だが、なかには大きな期待を受けて登場したものの。失敗に終わってしまった新技術も多い。そうした“実際には使えなかった技術”を振り返っていこう。

文/長谷川 敦、写真/いすゞ、スバル、三菱、AdobeStock

■期待の大きさに応えられなかったのはなぜ?

巨大なマーケットでもあるクルマの販売において、革新的な新技術はそれだけで商品としてのクルマの競争力を高めてくれる。

だからこそ、各自動車メーカーは自社の新車発表に際して「新機構の〇〇を採用!」や「燃費効率が大幅アップ!」などの新技術を強調する。

もちろん、クルマの個性や魅力に寄与するだけでなく、実際の性能も高くてスタンダードなものとなる技術もある。

しかし、少なくない数の新技術が喧伝ほどの評価を得られず、歴史のなかに埋もれていってしまう。これは先に説明したように、クルマが重要な「商品」であることと関連している。

発売の際に革新的な新技術を採用していることを謳うのはインパクトがあり、それが売り上げアップにもつながる。そのため、本来はもう少し熟成させてから世に出したほうがよいのに、営業的な理由で市販に移されてしまう技術も多い。

これがうまくいくケースもあるが、かなりの数の新技術が「まだ早かった」という評価をうけてしまい、早期の販売終了や開発停止などの憂き目にあう。

次の項からは、そんな“悲しき革新技術”4つを紹介する。

記事リンク

前の記事

クルマ好きを虜にした最強メカニズム!! 「ターボ」初めて物語

次の記事

セド/グロvsクラウン プレリュードvsセリカ エルグラvsアル/ヴェル…… 熾烈な競争の中でトヨタが認めて追随した技術アレコレ

■エンジンに関する残念だった技術2選

■冷却不要? とはならなかったセラミックエンジン

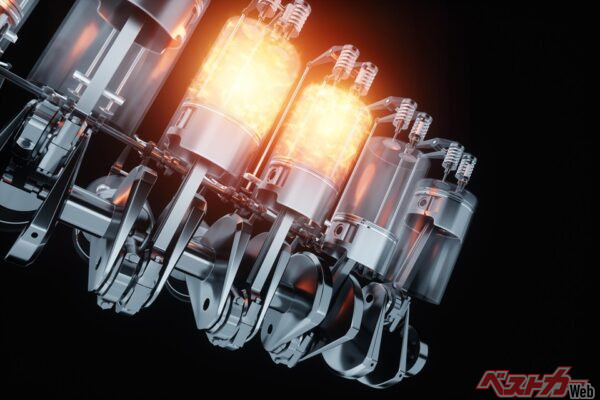

内部で燃焼(爆発)を起こしてそれを動力にする内燃エンジンで不可欠なのが冷却だ。

その理由はエンジンを構成する金属部品が高熱で変形して、最悪の場合は溶けてしまうのを防ぐため。実際にエンジン内部の燃焼温度は2000℃にも達し、これはアルミや鉄の融点よりも高い。

とはいえこの燃焼は一瞬かつ断続的であり、冷却水や空気でクーリングを行っていれば金属部品は燃焼に耐えられる。

だったら素材を高温に強いものに変えれば冷却が不要になり、部品点数を抑えることができるのではないか?

そうした発想で開発されたのがセラミックエンジンだ。セラミックエンジンは、その名称どおり従来の金属に代えてセラミックを素材に使用したエンジンであり、1970年代には開発がスタートしたといわれている。

当初は軍用車両に使用するエンジンとして開発され、日本ではいすゞがセラミックエンジンの研究を進めていた。ラジエターなどの冷却装置を必要とせず、軽量なこともメリットになるセラミックエンジンだったが、実際の開発は予想以上に困難を極めた。

セラミック自体の熱耐性は強いものの、水冷、あるいは空冷システムを持たないセラミックエンジンは、シリンダー内部の温度が高いままとなり、結果として混合気を効率よく燃焼室に送り込むことができなくなった。

もちろん、数多くの対策が考案、実験されたが、効率の悪さは改善されず、セラミックエンジンが実用化されることはなかった。

ただし、セラミックが熱に強く、軽量な素材であることは間違いなく、いつの日かまた、セラミックエンジンに注目が集まる日がくるかもしれない。

■直噴GDIエンジンは期待したほどの燃費が得られず……

三菱が1996年に発売した8代目ギャランとレグナムに搭載されていたGDIエンジンは、量産型乗用車では世界初装備になるガソリン直噴エンジンだった。

GDIエンジンとは「Gasoline Direct Injection engine」(ガソリン直噴エンジン)のことで、従来型エンジンでは吸気ポートに噴射していたガソリンを直接シリンダーに噴射する。

GDIは三菱が自社製エンジンに用いた呼称で、直噴技術自体はそれ以前から開発が行われていたが、世界で初めて市販車に投入したのが三菱だった。

三菱GDIエンジンに対する市場の関心は大きく、このエンジンを搭載したギャラン&レグナムは1996年の日本カー・オブ・ザ・イヤーを受賞している。

だが、実際のGDIエンジンは期待されたほどには燃費性能が高くはなく、「環境にも優しい」と喧伝されたにも関わらず、排気ガス内の窒素酸化物を規制するNOx法にも対応できないなどの難点もあった。

こうした理由から、登場から約10年が経った2007年にはGDIエンジンの生産が終了している。

ガソリン直噴エンジン自体は優れた考えであり、開発の進んだ現在では数多くの自動車メーカーが自社のクルマに採用し、三菱でも2010年代後半には直噴エンジンを復活させている。三菱GDIエンジンは市場に投入されるタイミングがいささか早かったのかもしれない。

■画期的な足回りだが熟成不足だった技術2選

■名称のインパクトに勝てなかった4輪操舵

通常の4輪車では、進行方向を変える時は車体に対する前輪の角度を変化させる。これを操舵と呼び、操舵時の後輪の向きは一定に保たれる。詳細な説明は省略するが、前輪の向きを変えることでタイヤと路面の摩擦によってコーナリングフォースと呼ばれる力が発生する。

これでクルマは旋回できるのだが、この時操舵されている前輪と、まっすぐ行きたい後輪でコーナリングフォースの発生に時間差が生じるとクルマは素直に旋回してくれない。

そこで前輪の操舵に応じて後輪も操舵してやれば、クルマはより効率よく旋回できることになる。これがいわゆる4輪操舵、または4WS(4 Wheels Steering)だ。

日本のクルマ業界では、1980年代末~1990年代初頭にちょっとした4WSブームが起こり、複数のメーカーからこの機構を搭載したモデルがリリースされた。

なかでもいすゞが自社の3代目ジェミニ(1990年)に採用した4WSは「ニシボリック・サスペンション」と呼ばれるユニークなものだった。

いすゞの技術者だった西堀 稔氏が開発したことからこの名称になった4WSシステムは、リアのサスペンションアームとそれを保持するゴムブッシュに工夫を凝らすことで、作動初期は後輪が前輪と反対向きに操舵される逆位相に、さらにサスペンションが沈むと前輪と同位相に操舵されるという画期的なもの。

新機構に開発者の名前が与えられるのは海外では珍しいことではないが、日本ではまれで、語感のよさもニシボリック・サスペンションが注目を集める要因になった。

ニシボリック・サスペンションの注目ポイントは、このような操舵とその切り替えが自動的に行われることで、作動に電子機器やアクチュエーターなどの介在がなかった。

構造のシンプルさから低コストにできるなど、利点も多かったニシボリック・サスペンションだったが、実際には操縦性に違和感を覚えるドライバーが多く、結果的に短時間で姿を消すことになってしまった。

その後他社の4WSシステムもブームの終了やタイヤの性能向上などによって採用例が減っているが、4WS自体は可能性の高い技術であり、将来的にはまたスポットが当たることも考えられる。

■サスの動きを電子と空気に託す? スバルの電子制御エアサス

一般的なクルマのサスペンションは、路面からのショック吸収や走行中の姿勢制御に金属製スプリングを使用するが、一部のクルマでは金属製スプリングの代わりに空気圧を利用したエアサスペンション(エアサス)を持つものもある。

金属製スプリングの難点のひとつは、車重によって縮み量が変化すること。つまり乗車人数が多かったり、荷物が重すぎたりすると車高が一気に下がってしまい、乗り心地などに影響が出る。

しかし、空気圧によって車高を保つエアサスならば、荷重が加わった時に圧力を高めてやれば理想的な車高をキープできる。

さらにそれを電子的に制御すれば、走行中の荷重変化に対してもアクティブな対応が可能になり、本来はオイル入りのショックアブソーバーが担当する減衰も空気の力で行える。

このようにメリットが多い電子制御式のエアサスペンションを日本で最初に採用したのが1984年登場のスバル3代目レオーネで、その後を追うように国内他メーカーからも電子制御エアサス装備のモデルがリリースされた。

自動車サスペンションの未来を担う技術として一時はもてはやされた電子制御エアサスだが、機構が複雑なためコスト高を招き、頻繁なメンテナンスも要求された。こうした理由から徐々に衰退してしまい、スバルも2000年代には採用をやめている。

車高調整が容易な電子制御エアサスは、現在でも高級車やバスなどで使用されている。コストなどの問題が解消されれば、再び注目されてもよい技術といえる。

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。

![クラウン エステートの登場間近でブーム再来!? 一時代を築いた[ステーションワゴン]](/uploads/images/20240514/7f8b7da18b6d0d9369.png)