日本ガイシが温暖化ガス削減に向け新たな技術開発を加速させている。製品を通じた削減では空気中の二酸化炭素(CO2)の直接回収(DAC)装置用の新たなセラミックスの開発に成功。自社の事業活動による排出量削減では燃焼時に温暖化ガスを出さない水素を燃料としたセラミックス焼成炉の実証実験も始めた。小林茂社長は「カーボンニュートラル(排出量実質ゼロ)に向けたビジネスが本格化していくことに備え、いろいろと対応できる準備をしておく」と力を込める。

【関連記事】

- ・「コト売り」にシフト 電池と膜 普及促す 小林茂・日本ガイシ社長

- ・電池と膜で社会貢献 「第3の創業」に舵 小林茂日本ガイシ社長

水素でセラミックス焼成へ

当社の主力製品でもある自動車排ガス浄化用セラミックスを、安定供給できる技術を持つ企業は世界でみても数少ない。空気中のCO2を直接回収するDAC用セラミックスは、排ガス浄化用分野の技術を応用してつくったものだ。

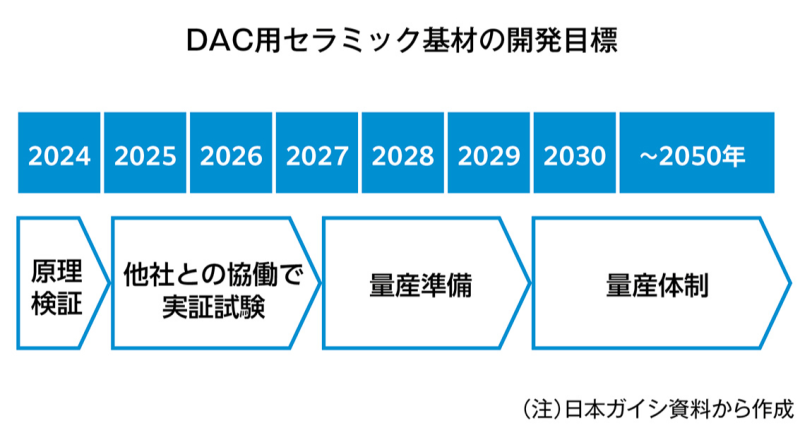

セラミックスを押し出してつくる構造がよく似ている。電気自動車の普及などで需要が減っていく排ガス浄化用セラミックスの設備を転用でき、量産化しやすい。世界的には2050年にDACで10億トンのCO2を回収するという想定などもある。こうした需要に対応できる。

既存製品応用で活路

DACではCO2の吸着剤をセラミックスに塗るか混ぜる必要がある。当社には小さい体積で広い表面積が得られ、圧力損失も少ないセラミックスを製造できるという強みがある。吸着剤の塗布方法や、セラミックスの土台に吸着剤を付着させる方法などの開発も進めている。

DACについては、CO2を吸収させることができる一方、取り出す際に相当なエネルギーが必要だ。CO2を取り出すのに必要なエネルギーをどのように用意するのかにも注目している。CO2を排出しないグリーン電力でまかなう必要があるという指摘もある。

製品を通じた排出量削減では、CO2などの分子を分離できる膜(サブナノセラミック膜)の開発も進めている。浄水場などで使われる浄水膜を応用させた技術だ。CCS(CO2の回収・貯留)やCCUS(同回収・利用・貯留)などで脚光を浴びていて、需要が増えていくのではないかと期待している。

DACやサブナノセラミック膜については、名古屋市の本社地区の排ガス浄化用製品の工場だったところを再編し、新製品開発拠点を設ける。排ガス浄化用製品を長年つくってきた人材を集めて新しいセラミックスに注力しようという狙いがある。

自社からの温暖化ガス排出量を減らすための取り組みでは、水素燃焼のセラミックス焼成炉の実用化に向け、23年6月に実証実験を始めた。25年までに量産技術を確立し、30年から国内外の製造拠点の量産設備での実用化を目指している。原理的には全部水素による焼成にすれば、年間約30万トンのCO2を削減できる。

セ氏1400〜1600度での試験だが、同程度の高温で焼いているセラミックスもある。技術面では問題はない。

あとは燃料として使う水素のサプライチェーン(供給網)の構築も課題になってくると考えている。水素がエネルギーとして使える世の中がくるのかというのと、安いコストで調達できるのかという問題がある。製造する過程でCO2を排出しないグリーン水素をどのように調達するのかも注目される可能性がある。

合成メタン生成を実験

自社排出量削減の取り組みのもう一つがCO2の回収・利用の実験だ。23年9月に焼成工程で排出されるCO2を回収する設備を導入した。24年12月には回収したCO2と水素を合成してメタンを生成する「メタネーション」の実験を始める。

ものを焼く窯業は多くのCO2を排出する産業でもあるため、非化石燃料による焼成にシフトするなど、いろいろな対策を準備しておかなければならない。

当社は「NGKグループビジョンRoad to 2050」で、カーボンニュートラル関連とデジタル社会関連両分野の製品が全売上高に占める割合を、現在の約30%から30年に50%、50年に80%に引き上げる目標を掲げている。

カーボンニュートラルについては、30年以降にCO2削減など様々な規制ができることが考えられる。排ガス規制と同じように徐々に厳しくなり、50年にはカーボンニュートラルでなければならない時代が来ることも考えられる。対応できる準備をしておきたい。

「実質ゼロ」関連、開発機能を集約

日本ガイシは名古屋市内の本社地区にDACやCO2分離膜(サブナノセラミック膜)など、カーボンニュートラル関連の新製品開発拠点を拡充している。研究開発部門と試作にあたる製造技術部門など必要な人材を1カ所にまとめ「新製品の早期開発に注力する」(小林社長)のが狙いだ。顧客のニーズの把握から試作、量産技術の確立まで、一貫して対応できる体制を整える。

カーボンニュートラル関連新製品の開発拠点は、既存の自動車排ガス浄化用セラミック製品の開発・生産エリアの一部を再編する。事業構成の転換に向けた取り組みの一つだ。DACエリアとサブナノセラミック膜エリアに分かれ、DACエリアは23年11月から稼働している。サブナノセラミック膜エリアは25年6月までに整備する。

新製品開発拠点では研究開発、製造技術、マーケティング各部門の意思疎通をしやすくする。人工知能(AI)で新しい素材や部材の開発を加速させる「マテリアルズ・インフォマティクス」も活用し「材料開発期間を10分の1にする」(小林氏)。

同社はハニカム構造のセラミックスを活用して排ガスを浄化する技術を、空気中のCO2を効率よく回収するDACでも応用できるとみる。一方で、DACではCO2の吸着、回収方法など、新たな技術も必要になる。吸着性能を最大化できる吸着剤とセラミックスの組み合わせパターン、吸着剤をセラミックスの土台に付着させたりコーティングさせたりする手法の開発に同時並行で取り組む。

小林氏は「我々が長年排ガス浄化用製品で蓄積したノウハウを最大限活用し、速やかな開発も可能にする」と拠点設置の意義を話す。

製造法や工程が似る既存の排ガス浄化用製品の製造設備を、投資コストを抑えながら新製品の製造設備に切り替えていき、短期間での量産化にもつなげる。小林氏は「海外工場も含め、世界各地で顧客のニーズに応じた供給体制を速やかに構築できるようになる」と、蓄積したノウハウを活用した新製品の量産化に自信をみせる。

社内外の技術や知見を融合させることで新事業の創出を目指す共創施設、新ウエハーなどデジタル社会関連分野の新製品開発にあたる新研究開発棟と合わせ、本社地区の再編への投資額は150億円に上る。

小林氏は「新事業に関連する製品で、30年に売上高1000億円以上を目指す。カーボンニュートラル関連など成長分野に勝負をかけていく」と、多額の投資を行う狙いを話している。

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。